Scarpe gravel by King Outlet

Le avrai viste ai miei piedi, è un paio di anni che pedalo infilando le mie propaggini inferiori dentro questi portenti gialli. E oggi, dopo aver fatto attendere anche troppo, ti racconto di quando Marco, quelle scarpe gravel, me le fece!

Marco Formenti, Product Manager del Calzaturificio King di Rudiano, in provincia di Brescia, le ha inventate mettendo insieme la sua expertise nel campo delle calzature. Sono scarpe da bici che posseggono alcune caratteristiche in comune con quelle da cicloturismo e altre con quelle da corsa, creando un insieme di vantaggi che permettono prima di tutto di divertirsi, ma anche di garantire velocità per affrontare strade scorrevoli e al tempo stesso comfort, prima ricerca di Marco e dei suoi prodotti.

Praticamente le ho usate ovunque, sia nei trail nelle Marche, in Veneto, in Abruzzo, al Romilia Bike Trail, ma anche nei viaggi in Albania, in Sardegna, nell’ultimo lungo da Poggio Mirteto a Canicattì e nelle numerosissime uscite dietro casa e non. E devo dire che dopo un primo periodo di rodaggio e adattamento al piede – inevitabile – la scarpa gravel CTV (acronimo che sta per “calzature tecniche veloci”) di Marco mi ha reso il viaggio davvero molto piacevole.

Calzaturificio King: non solo scarpe gravel, bensì una storia di famiglia

Quella del Calzaturificio King è una storia di famiglia: il nonno iniziò l’attività negli anni ’40, per poi passare in mano ai genitori nel 1989 divenendo MF, Calzaturificio Mario Formenti, dove Marco è cresciuto in mezzo alle scarpe e a fare le scarpe. Sia da calcio, prima di tutto, ma poi anche running e ciclismo, con il progetto CTV, nato per la realizzazione di modelli di scarpe da bici.

Le fasi di creazione delle scarpe gravel CTV

Scelta dei materiali e Taglio

La prima fase della produzione delle scarpe gravel è quella di scelta dei materiali e del taglio. Si scelgono i materiali che comporranno il prodotto, per poi ritagliare le fustelle (pelle, tessuto, tessuto 3D), in casi particolari col taglio al laser per cauterizzare i materiali. Le forme di acciaio formano la sagoma del prodotto che andrà lavorato.

Preparazione e Giunteria

Poi vengono preparazione dei materiali e giunteria: si stendono le colle, si applicano i termoadesivi ai pezzi stesi, non ancora cuciti. Ancora, si preparano le accoppiature: tutto ciò che sarà l’interno che andrà a contatto col piede. Si assemblano i pezzi che costituiscono la tomaia, prodotta la quale si passa al montaggio.

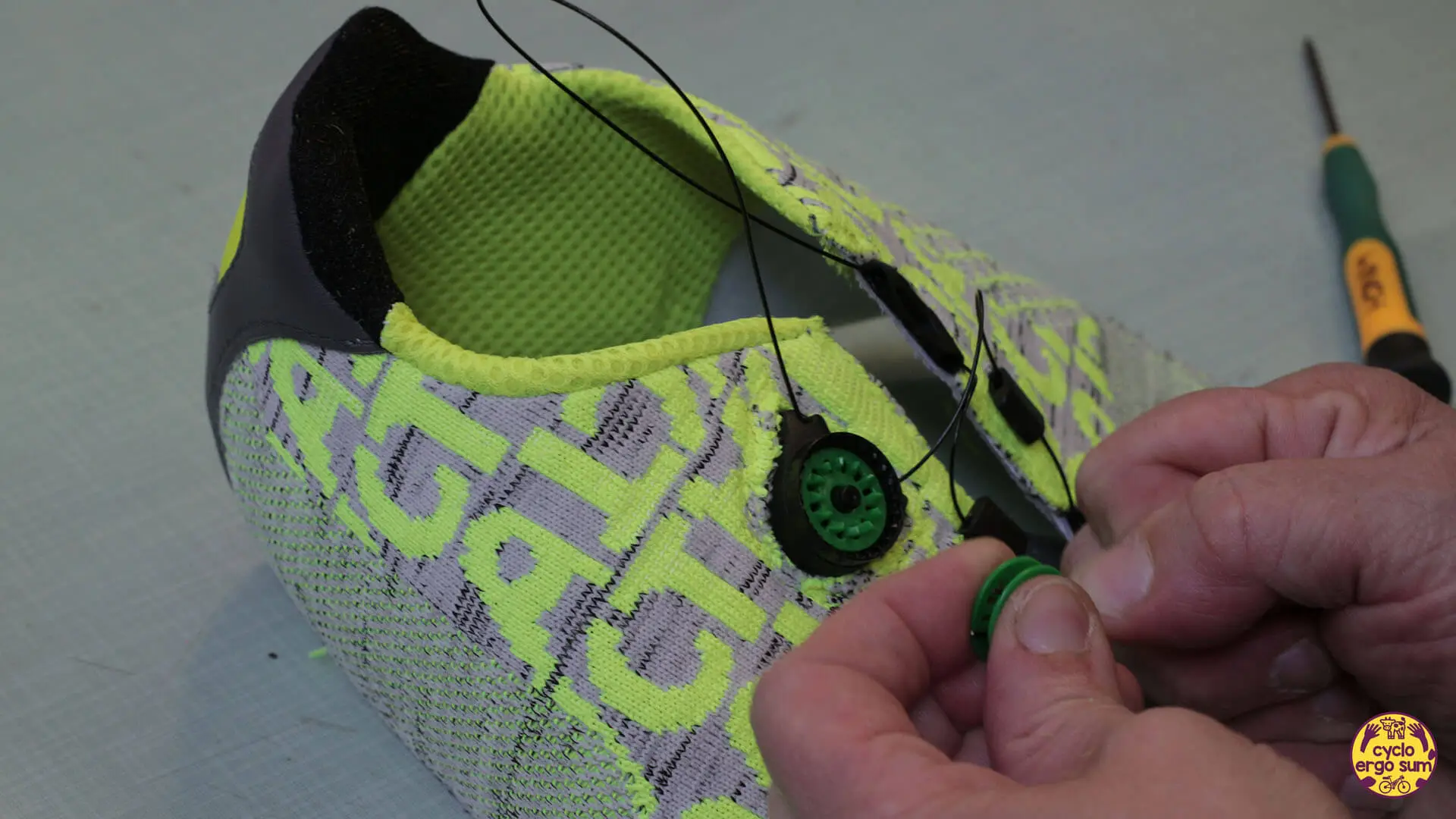

Montaggio

Nel montaggio si preparano le forme con dei sottopiedi, le suole da adattare a seconda dell’uso della scarpa gravel. Per prodotti racing avremo bassissima dispersione in pedalata e quindi una suola rigida. Invece, nel caso delle gravel si usa una via di mezzo tra racing e semi-comfort, con una rigidità abbastanza elevata da permettere lo scarico della potenza sul pedale ma una flessibilità accettabile, poiché il piede viene appoggiato a terra spesso.

Escludiamo la suola soft, che lascia la portanza e la rigidità strutturale della pedalata ed è usata principalmente per cicloviaggi o grandi randonnée, dove si passano tantissime ore in sella, dalle 8 alle 10 per più giorni.

Marco ci dice che la fase del montaggio avviene a premonta: chiudendo la parte anteriore della calzatura sopra alla forma in plastica, che ricalca le anatomie di un piede. La chiusura avviene sui fianchi e sulle boette, serrando la parte posteriore della calzatura. In contemporanea si preparano le suole con le colle. Si segnano le scarpe, e se il materiale lo richiede viene cardato a mano da un operatore (cioè viene grattata via la superficie che andrà a contatto con la suola che ha su il trattamento idrorepellente per consentire alla colla di penetrare nelle fibre).

Infine vengono riattivate le colle con fornetti a calore, poi pressati in pressa pneumatica (o nel caso delle scarpe gravel, con la pressa ad aria) contro la tomaia a formare la scarpa. Poi si sforma la scarpa, con una macchinetta si toglie la forma e si passa alla fase finale di finissaggio.

Ultima fase di creazione delle scarpe gravel: il Finissaggio

In quest’ultima fase vengono recisi i fili in eccesso, puliti gli sbavi delle colle, inseriti i sottopiedi anatomici ed eseguito il confezionamento della scarpa. La scarpa gravel è pronta.

Tecnologia, innovazione, sostenibilità

Per creare le scarpe gravel modello CTV, il Calzaturificio King realizza le tomaie con parte di nylon recuperato dall’oceano. Ma non solo: Marco ci fa riflettere su un altro aspetto, cioè che il primo materiale di riciclo è la pelle, che sarebbe un prodotto di scarto, perché l’animale viene allevato per fini alimentari.

Una caratteristica molto interessante dei prodotti CTV è la loro capacità di essere auto-termoformanti, e quindi grazie al calore corporeo ricalcano internamente la forma del piede dell’atleta. La scarpa gravel di Marco è adatta a percorsi sterrati, alle sassate, a un rovo, che il cicloturista normale non affronta.

Ho girato affascinato tra i macchinari insieme a Marco, mentre mi spiegava tutte le fasi di lavorazione, facendomi toccare con mano i suoi prodotti, raccontandomi le sue idee e spiegandomi che anche lui è un viaggiatore:

“Il mio progetto è quello di andare da casa a Barcellona. Purtroppo ho dovuto arrestarlo per causa della pandemia, ma ora mi ci dedicherò”.

E allora buon viaggio, Marco!

Se vuoi scoprire il suo progetto e il suo laboratorio, far realizzare la tua scarpa gravel su misura e sostenere quest’azienda italiana visita il sito di Marco o la pagina Facebook del Calzaturificio King.

0 commenti